Si hay un procedimiento importante en la industria del plástico, debido a todas las aplicaciones que tiene, ese es el moldeo por inyección y soplado. El IBM, llamado así por sus siglas en inglés (de Injection Blow Moulding), es un proceso de fabricación en dos pasos y sirve para producir piezas huecas como botellas, envases, tanques y otros contenedores.

La principal característica de este método es que combina la inyección de plástico con el soplado de moldes para crear productos con formas complejas, paredes delgadas y cuellos de botella de alta precisión.

A continuación, vamos a conocer cómo se realiza el IBM, así como sus principales ventajas y aplicaciones más comunes.

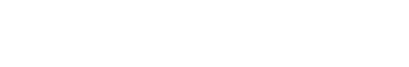

Proceso de inyección

El primer paso de este tipo de moldeo es la inyección de termoplástico fundido en un molde para crear un preforma. La máquina inyecta el plástico fundido a alta presión dentro de la cavidad del molde, que contiene un núcleo o vástago hueco. El plástico se enfría y solidifica en la forma de la preforma, la cual tiene una pared gruesa en la parte inferior con una abertura hueca para el vástago.

Dos de los termoplásticos más comunes utilizados en este proceso son el polietileno tereftalato (PET) y el polipropileno (PP). El PET es un material rígido y resistente que se usa para botellas de bebida como agua y refrescos. En cambio, el PP es más flexible y ligero, por lo que se emplea para envases de alimentos como yogures o salsas.

Las preformas suelen tener el cuello de la botella y la rosca ya formados para una mayor precisión. Gracias a esto es posible automatizar el siguiente paso del soplado, ya que la preforma encaja perfectamente en el molde soplador.

La preforma luego se extrae del molde inyector, pero permanece en el vástago para el siguiente paso del proceso: el soplado.

Proceso de soplado

La preforma se transfiere a la estación de soplado y se calienta hasta reblandecer el plástico, usando radiadores infrarrojos. Luego, se coloca dentro de un molde hueco para la forma final de la pieza. El vástago se extiende para que la preforma toque el fondo del molde.

Se inyecta aire comprimido a través del vástago, lo que fuerza al plástico caliente a expandirse y tomar la forma de la cavidad del molde. El aire también enfría el plástico.

Después de enfriarse y solidificarse, el molde se abre y la pieza terminada se extrae para el acabado final y la inspección.

Una ventaja del IBM es que permite un mayor control sobre el grosor de la pared que el moldeo por soplado por extrusión. También produce piezas con menos defectos y sin costuras visibles. La orientación biaxial del plástico durante la expansión mejora la resistencia y la claridad óptica.

Materiales y aplicaciones

Además del polipropileno y el PET, otros termoplásticos que se suelen usar son el PE, PVC y ABS.

El proceso de inyección-soplado es ideal para producir envases plásticos como botellas para bebidas, frascos de cosméticos, botellas de agua y productos químicos, y más. Esto es porque las piezas tienen paredes delgadas, permiten formas complejas, son de alta resistencia y bajo peso.

Una de sus aplicaciones es en la industria farmacéutica. Los frascos de medicamentos producidos mediante IBM son robustos y precisos, garantizando que sean seguros para contener los fármacos sin que estos se alteren, al tiempo que presentan un encaje perfecto con los mecanismos de cierre a prueba de niños.

Las botellas de agua y bebidas deportivas son otro buen ejemplo donde la uniformidad y fortaleza son esenciales. Estas botellas se producen con un grosor uniforme, lo que las hace resistentes a la deformación bajo presión, como cuando son apretadas por un deportista al beber.

En el sector de la cosmética, los envases deben tener una estética atractiva y que capte la atención. El IBM permite crear envases con formas complejas y superficies lisas que son ideales para impresiones decorativas, etiquetado y branding de alta calidad, lo que contribuye al atractivo del producto en los estantes de las tiendas.

Los fabricantes de juguetes utilizan este proceso para producir piezas huecas. Los juguetes se benefician de la resistencia y la seguridad que ofrece.

En la industria automotriz, se emplea para fabricar piezas, como depósitos de líquidos o ductos de aire lo suficientemente fuertes para soportar las condiciones extremas bajo el capó de un vehículo.

Ventajas del IBM

Ya hemos visto varias ventajas del moldeo por inyección y soplado, pero llegados a este punto, vamos a recordar algunas y a mencionar otras nuevas:

- Permite formas complejas con cuellos de botella precisos.

- Produce piezas con paredes de grosor uniforme.

- Mejora las propiedades ópticas y de barrera del plástico.

- Permite crear piezas huecas de plástico en grandes cantidades.

- Su costo de producción es bajo, en comparación con otros procesos de moldeo

- No requiere de soldaduras en las uniones, por lo tanto tiene menos defectos.

Con esto podemos concluir que el moldeo por inyección y soplado es un proceso versátil y bastante rentable, que sirve para producir una gran variedad de envases de plástico ligeros y resistentes. La combinación de moldeo por inyección y soplado permite un alto nivel de control sobre la forma, el grosor de la pared, la transparencia y las propiedades de barrera de las piezas terminadas.

by

by