De forma simplificada, los termoplásticos pueden definirse como plásticos que se ablandan al calentarse y se endurecen al enfriarse. Estas características son reversibles, por lo que puede volver a fundirse, remodelarse y endurecerse repetidamente.

Algunos de los más conocidos son el polipropileno y el polietileno, pero hay muchos otros con propiedades únicas. En éste artículo hablaremos de los más utilizados en la industria.

Características de los termoplásticos

La propiedad de fundirse y endurecerse está relacionada con su estructura molecular. Los termoplásticos están formados por cadenas poliméricas largas y lineales. Estas cadenas están unidas entre sí por enlaces secundarios débiles, que pueden romperse y volver a formarse al variar la temperatura. Esta es la diferencia con los polímeros termoestables y elastómeros, cuyas cadenas se unen por enlaces más fuertes (covalentes, iónicos o metálicos).

Cuando un termoplástico se expone al calor, se rompen los enlaces intermoleculares, provocando que las moléculas se separen. Una vez se enfría, las moléculas se unen de nuevo mediante dichos enlaces y el material vuelve a endurecerse.

Gracias a esta característica, estos plásticos son idóneos para procesos de moldeo por inyección, por soplado o por transferencia térmica, entre otros.

Las propiedades generales que los definen y, a la vez, los hacen idóneos para la industria son las siguientes:

- Un punto de fusión bajo, que los hace fáciles de moldear y procesar a temperaturas relativamente bajas.

- Alta moldeabilidad en una gran variedad de formas y tamaños.

- Alta durabilidad, soportan desgaste y son resistentes a corrosión y productos químicos.

- Flexibilidad, pueden ser rígidos o flexibles dependiendo del polímero.

- Reciclabilidad, pueden fundirse y reutilizarse para nuevos productos de forma sostenible.

- Resistencia variable dependiendo del polímero, algunos se refuerzan con fibras (de carbono o de vidrio) o partículas de vidrio para proporcionarles mayor resistencia.

A nivel individual, cada tipo de termoplástico tiene sus propias características: mayor o menor flexibilidad, dureza, transparencia o resistencia.

Tipos de termoplásticos y propiedades

Algunos tipos de termoplástico tienen propiedades específicas que no tienen los demás. Estas diferencias los hacen más apropiados para un tipo de aplicación u otro. Los que se muestran a continuación se cuentan entre los más usados en la industria.

ABS

El ABS es un termoplástico fuerte y ligero que se utiliza comúnmente para hacer equipamiento deportivo, juguetes (como las piezas de LEGO®), y varias piezas o componentes de vehículos.

Policarbonato

El policarbonato es transparente y muy resistente a la tracción y a impactos. Entre sus usos está la fabricación de botellas reutilizables, contenedores para almacenar alimentos y lentes de gafas. Tiene buenas propiedades ópticas (muy alta transparencia).

Polietileno (PE)

El polietileno es, probablemente, el termoplástico más común. Se caracteriza por ser flexible, ligero y químicamente resistente. Se utiliza para hacer productos como botellas de leche, envases de limpieza y bolsas de plástico.

Polipropileno (PP)

El polipropileno (PP) es un termoplástico versátil y económico que se distingue por su alta resistencia química y térmica. Se utiliza para fabricar envases para alimentos, cableado eléctrico, componentes automotrices o artículos médicos. También se puede usar en forma de fibras para fabricar telas resistentes e impermeables.

Kevlar (H3)

El kevlar es una poliamida con unas propiedades de resistencia a la tracción y una elongación de rotura muy superiores al acero, pero con un peso muy inferior. Por eso, se utiliza para fabricar chalecos antibalas, cascos, guantes, parachoques, material deportivo y aeroespacial.

Innovaciones en termoplásticos

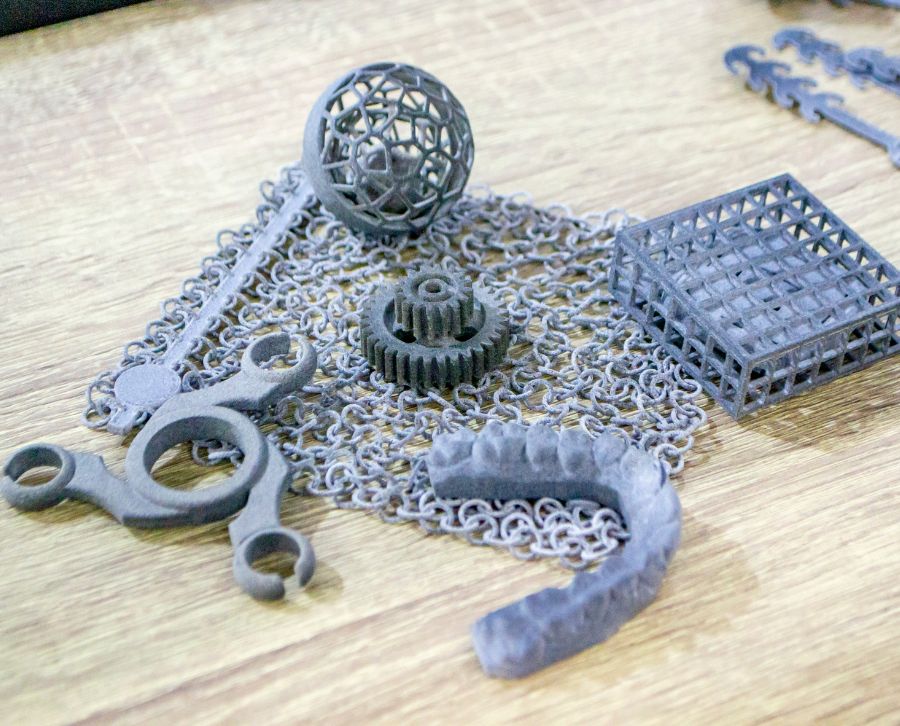

Algunas innovaciones, como el uso de termoplásticos en la medicina están abriendo nuevas oportunidades para las empresas de dispositivos médicos y hospitales. Se utilizan, entre otras cosas, para implantes e instrumentos de prueba que antes dependían de metales, más caros, y métodos de producción convencionales.

Los implantes impresos en 3D con polímeros como el sulfuro de polifenileno (PPS) pueden ahorrar a las empresas de este sector hasta un 50% en comparación con el titanio, ofreciendo soluciones económicamente más viables para diversos usos médicos que permiten una mejor atención al paciente.

Por otro lado, el Laboratorio Nacional de Energía Renovable de EE. UU. ha estado investigando sobre el uso de materiales compuestos termoplásticos para turbinas de energía de mareas a gran escala, ofreciendo la oportunidad de generar energía limpia que, a diferencia de la eólica y la solar, no depende del clima.

Por último, las palas de los aerogeneradores de energía eólica fabricados con composite termoplástico dan mejores resultados en el rendimiento a fatiga sobre las palas de resina epoxi (un termoestable) y se pueden fabricar más rápido y de manera más eficiente.

Reciclaje de los termoplásticos

Los termoplásticos son 100% reciclables a través del reciclaje mecánico y químico y se pueden transformar muchas veces en nuevos productos. Sin embargo, la medida en que se reciclan los termoplásticos depende de factores económicos y logísticos, incluidos los sistemas de recolección, la infraestructura y el comportamiento del consumidor.

by

by